Las instalaciones eléctricas tienen procesos muy importantes, desde la planificación, evaluación, instalación y puesta en servicios con la correcta verificación; aseguran a los usuarios la tranquilidad de hacer uso de esta energía vital para el desarrollo de la industria.

Es importante conocer los procesos de una instalación eléctrica:

- Diseño y planificación

-

- Visita y levantamiento de información: Se hace una visita técnica de la infraestructura para conocer el lugar donde se realizará el proyecto de instalación eléctrica. En INDRANOR nos preocupamos de que todas las instalaciones eléctricas se ajusten a las normas vigentes.

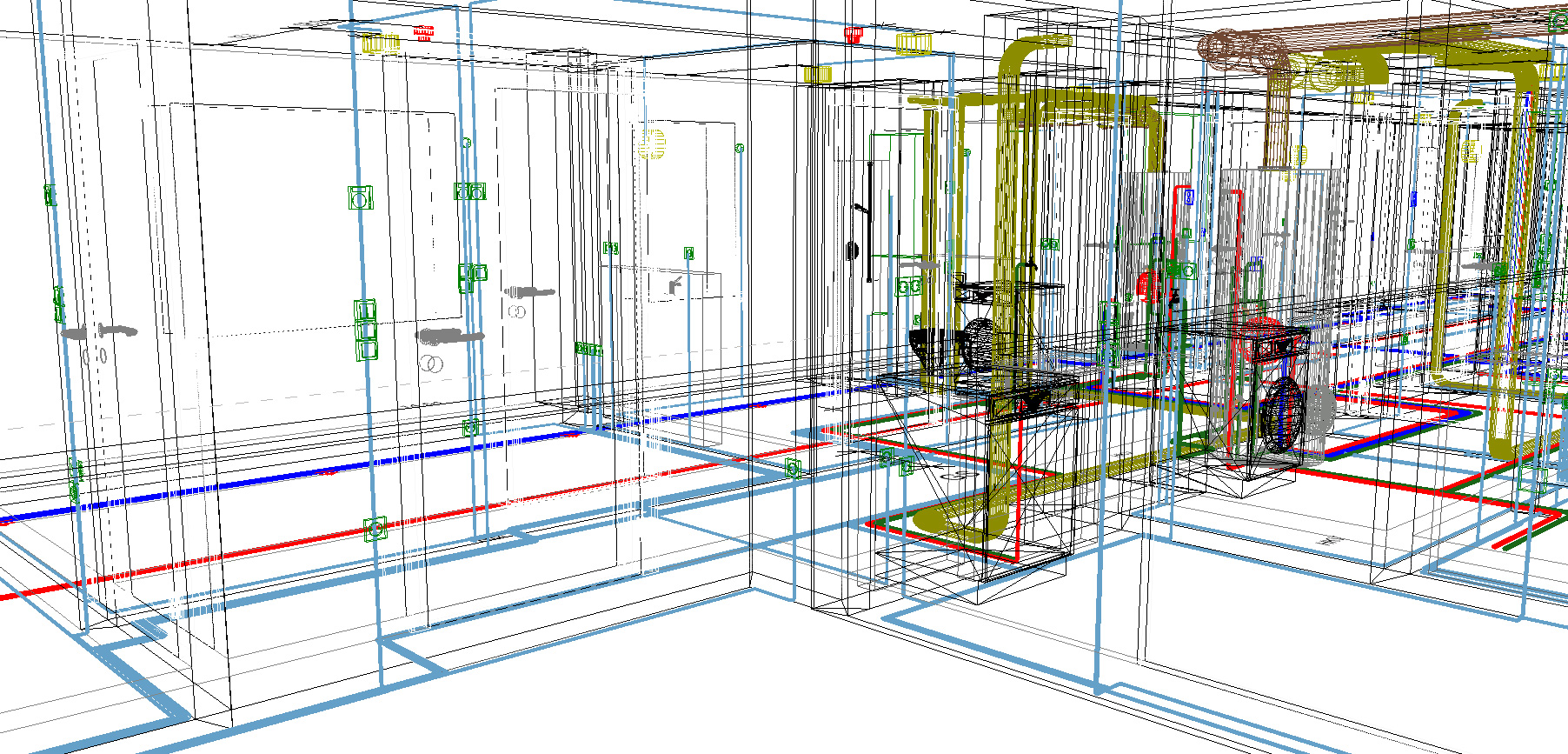

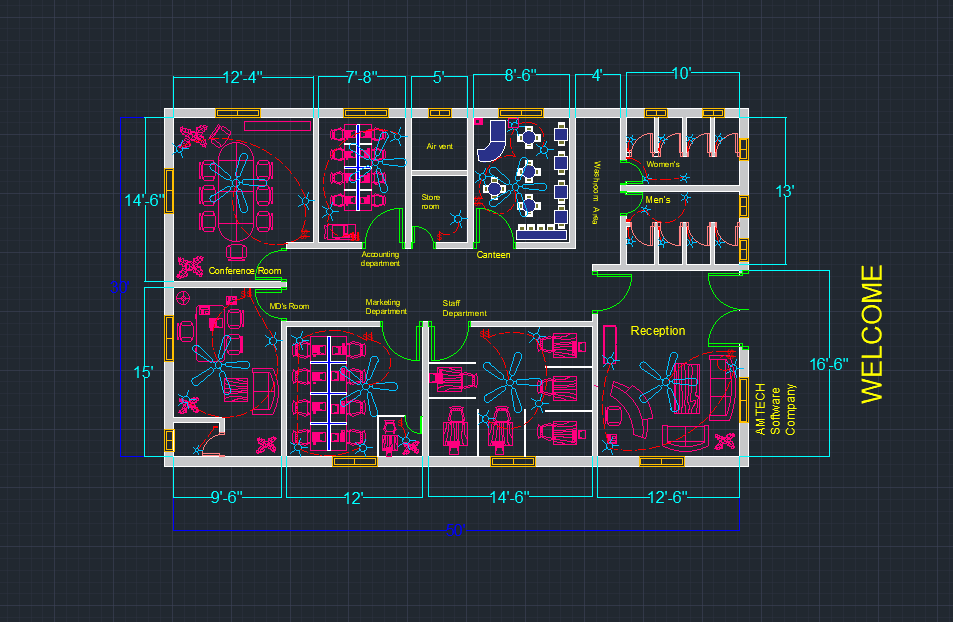

- Elaboración del plano eléctrico: Se elabora el plano donde está detallada la ubicación de todos los elementos del circuito eléctrico.

- Instalación

-

- Tendido y pasadas de cables: Se realiza la colocación de cables eléctricos por los conductos previamente definidos. Sean tuberías lizas o corrugadas

- Puesta a Tierra: Se aseguran las puestas a tierra y cortocircuitos según la normativa.

-

- Colocación de componentes y accesorios: Partiendo siempre del tablero eléctrico, se colocan los accesorios como tomas, interruptores y luminarias.

-

- Conexión al Suministro: Una vez finalizada toda la instalación, se hace la conexión con el suministro de energía.

- Verificación y puesta en servicio eléctrico:

-

- Verificación del Funcionamiento: Se comprueba que toda la instalación esté en perfectas condiciones.

-

- Revisar si hay cortos circuitos, fugas de energía, calentamiento.

- Mantenimiento y control:

-

- Monitoreo permanente: Se monitorea el funcionamiento del sistema eléctrico para ver si existe alguna anomalía

-

- Diagnóstico y Reparación: Si se detecta que hay alguna falla, se procede con diagnóstico y luego se repara

-

- Mantenimiento Preventivo: Se lleva a cabo el mantenimiento periódico para asegurar el óptimo estado y seguridad de las instalaciones a lo largo del tiempo.

Antes de ejecutar cualquier proyecto de instalaciones eléctricas, en INDRANOR nos preocupamos por cumplir con las normas de Seguridad en las Instalaciones Eléctricas conocidas como las «Reglas de Oro» de la electricidad, estas son:

- Desconexión: Cortar el suministro eléctrico.

- Prevención de Realimentación: Asegurar que no haya una reconexión accidental de la corriente.

- Verificación de Ausencia de Tensión: Comprobar que no hay tensión en los cables.

- Puesta a Tierra y Cortocircuito: Realizar estas acciones de seguridad.

- Señalización: Señalizar la zona de trabajo para prevenir accidentes.

En INDRANOR desarrollamos proyectos de instalaciones eléctricas de media y baja tensión para todo de edificaciones, siguiendo procedimientos de seguridad para el bienestar de todo.